作者:开步睿思

发表日期:2018-06-27 11:29:33

最近几年,新能源汽车在中国得到迅猛发展。由于其高效、节能、低噪声、无污染等特点,它已成为国内外汽车工业发展的新趋势。虽然应用在新能源汽车上的电源、驱动以及控制系统在理论上与工业中的应用没有太大区别,但由于汽车在不同工况环境下对安全性、稳定性、可靠性等方面都有极高要求,这就使得电动汽车在电路设计和所使用的元器件选型上要做更加全面和认真的考量。作为电动汽车动力部分的电池管理系统,它的安全性、可靠性、稳定性无疑是整车性能的关键。本文针对电池管理系统中预充电阻的选型作以下分析和讨论。

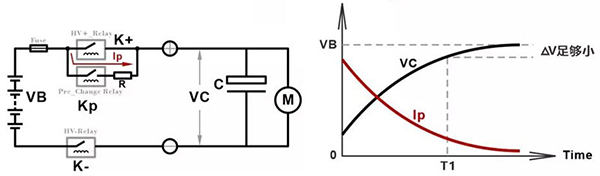

什么是预充电阻?简单的说就是上电初期电源要向电容充电,如果不加以限制,充电电流过大,会对继电器、整流器件和待充电容造成较大冲击,所以用电阻限流,这里用到的电阻就是预充电电阻。

新能源汽车的电池管理系统都会涉及高压预充环节,这是因为电机控制器(就是我们常说的逆变器)都带有较大的母线电容。冷态启动无预充电情况下,如主继电器直接接通,电池高压将直接加载到空的母线电容上,相当于瞬间短路,极大的瞬间电流会损坏继电器。加入预充电阻后,通过预充电回路先将母线电容进行预充电,这样主电路接通时的电流就可以控制在安全的范围内,确保系统正常运行。

我们可以从以上介绍了解到,预充电电阻是电池管理系统中不可或缺而且十分关键的器件。那么针对此应用我们应该如何分析及如何选择合适的电阻呢?

在电阻选型前,我们首先要清楚地了解使用工况及参数要求,归纳如下:

•高压电池电源输出电压

•继电器的额定电流

•母线电容容值

•启动时可能的最高环境温度

•电阻的温升要求

•电容预充所需达到的电压

•达到充电电压时所需的时间

•单次脉冲还是连续脉冲?

•如果是连续脉冲,电阻能抵抗连续脉冲的次数和脉冲的间隔时间分别是?

•电池被滥用时,要求电阻保持正常工作状态持续的时间

•电阻的安装结构和接线方式

•绝缘电压的要求

在了解了详细工况和参数后就需要做一些基本的计算。通常情况下预充电被要求在500ms内完成,在这么短的时间内,电流通过电阻丝或电阻体所产生的高热量来不及被电阻的骨架吸收,电阻丝或电阻体本身将不得不承担绝大部分脉冲的能量。所以我们要先计算启动时的脉冲能量,然后再选择合适的电阻方案。

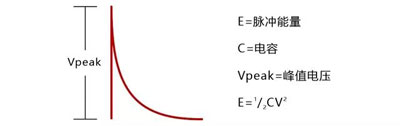

如果是单个脉冲, 能量计算如下:

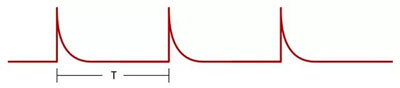

如果是连续脉冲,当脉冲的间隔时间很短(比如小于1s)时,实际应用中耗散能量的比例很小,我们一般可以用线性累积来计算总的脉冲能量。

总能量=单个脉冲能量x连续脉冲数量

然后再确定一下预充电阻的阻值:

T = RC * Ln[(Vbat - V0)/( Vbat - Vpre)]

其中:T=预充电时间

R=预充电阻

C=负载端电容

Vbat=电池包电压

V0=负载端闭合高压前的电压(可表示为0)

Vpre=预充结束时负载端电压

一般来说,Vpre选择为总电压Vbat的90%或者95%,这里认为是90%,所以公式可以表示如下:

T = RC * Ln10

则R = T / (C * Ln10)

实例分析:若总电压为700V,负载电容C为2000uF,设定预充时间最大为300ms,当电容电压达到电源电压95%时,单个脉冲的能量为

E = 1/2CV2 = 442J

如果是短时间内连续5个脉冲,总的脉冲能量约为

E总= 442*5 = 2210J

预充电阻的阻值为

R = T / (C * Ln10) = 300 / 4.60 = 65.2Ω

基于以上计算,接下来如何选择合适的电阻呢?通常用于电池包预充电阻的方案有如下几种选择,我们先来比较一下不同类型电阻的特性。

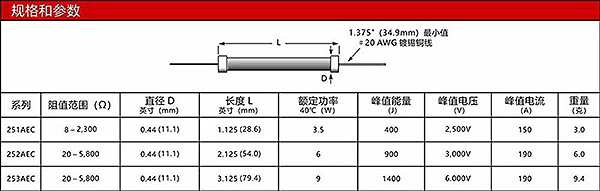

通过比较,我们可以看到,实芯陶瓷电阻在性能上非常适用于预充电和泄放的应用。尽管它体积小,但由于是实芯陶瓷结构,相对于绕线电阻的电阻丝,有更高的比热容和质量,可以在短时间内吸收极高的能量, 而且没有寄生电感,反应时间非常快。美国制造商KANTHAL是陶瓷实芯电阻行业的领导者,下面是这款KANTHAL电阻的一些具体参数。

依据上面的参数,结合上述实例的需求,如果是单个脉冲,一个252AEC的电阻就可满足,如果是连续脉冲,需2个253AEC并联或串联使用。 除此之外,我们还根据市场需求研发了其他封装类型的预充电阻,如下图所示。

基于实芯陶瓷电阻开发的预充电阻HECR系列

最近,我们时常会接触到一些在电池包中用铝壳绕线电阻做预充电阻的产品,在其测试和使用中出现严重失效甚至电阻爆炸的案例。基于此现状就有了本文的讨论,希望可以为读者提供在该应用领域关于电阻选型的有用信息。